Transformatoren de alta corriente para la soldadura por resistencia

El ingeniero británico Elihu Thomson descubrió en 1876 que el cobre podía fusionarse, pero no fue hasta 1885 cuando se propuso un método para la soldadura por resistencia. La soldadura por puntos con suministro directo de energía es un proceso de soldadura por resistencia en el que los metales se unen aplicando presión mientras se suministra corriente eléctrica a la zona de soldadura.

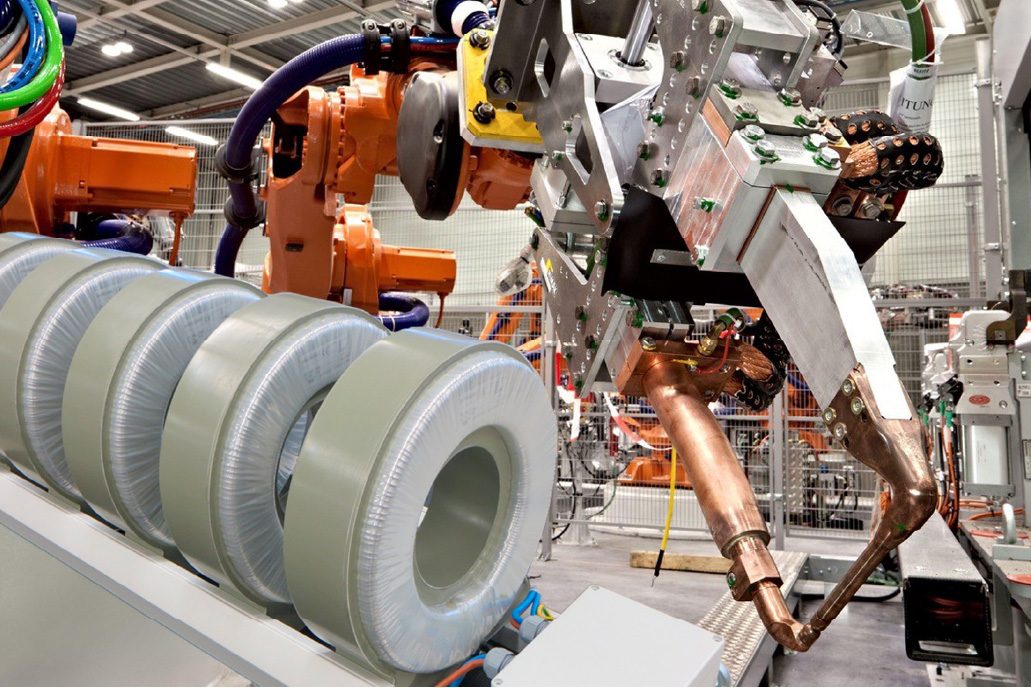

La soldadura por puntos por resistencia se ha convertido en un método de soldadura rápido y rentable que se utiliza habitualmente en la fabricación de chapa metálica. El sector de la automoción se ha beneficiado de esta técnica mediante el uso de robots de soldadura por puntos, que permiten una mayor velocidad de producción y montaje. Aunque esta técnica se utiliza principalmente para soldar acero, existe una tendencia creciente a sustituir el acero por aluminio para lograr una optimización de la masa con el tiempo. Se estima que el mercado alcanzará casi 500 millones de dólares en 2031.

Suministro de energía en la soldadura

Los equipos de soldadura por puntos suelen funcionar con una tensión de CA. La potencia específica para una aplicación de soldadura determinada se determina mediante el desarrollo y la optimización del proceso en función de las propiedades del material, la calidad de soldadura deseada, el grosor del material y los requisitos de velocidad. El corazón del suministro de energía del equipo de soldadura es un Transformatoren de alta corriente, diseñado para la máxima potencia y carga que se puede esperar para la aplicación. Los Transformatoren toroidales RFT-HS de REO utilizan varios núcleos toroidales para alcanzar la potencia requerida. Los dispositivos tienen una entrada cableada de forma estándar y utilizan una barra de cobre como lado secundario.

El diseño toroidal puede ser hasta un 40% más eficiente que los Transformatoren EI tradicionales, lo que es de vital importancia en aplicaciones sensibles a los precios. Los Transformatoren toroidales de REO tienen aún más ventajas: pueden encapsularse para alcanzar un grado de protección (IP) de hasta IP20 y el diseño de REO permite un montaje rápido en equipos o armarios de distribución, lo que ahorra tiempo y, por tanto, dinero. Han sido diseñados específicamente para superar el rendimiento de los Transformatoren EI estándar y ofrecer menores pérdidas.

Aplicaciones de la soldadura por puntos

Industria del automóvil

Como ya se ha mencionado, la soldadura por puntos es un componente importante de la industria del automóvil, ya que es rentable, fiable y rápida. Las empresas de fabricación pueden automatizar fácilmente las líneas de montaje mediante el uso de robots de soldadura por puntos. Una chapa metálica o una placa prensada de acero o aluminio puede transformarse en una pieza funcional en cuestión de segundos.

Electrónica

Dado que este proceso de soldadura evita el sobrecalentamiento de los componentes electrónicos, muchos componentes como interruptores, potenciómetros, relés, placas de circuito impreso y baterías son muy adecuados para la soldadura por puntos.

Fabricación de clavos

Se trata de un proceso de soldadura por puntos continuo de alta velocidad en el que los rollos de acero al carbono se transforman en miles de clavos por minuto.

Electrodomésticos de cocina

La soldadura por puntos se utiliza a menudo para la fabricación de tiradores de puertas y armarios, espátulas y determinados utensilios de cocina, como los cortadores de galletas.

Industria médica

También la industria médica se beneficia de la calidad y la velocidad de soldadura de este proceso. En ortodoncia, por ejemplo, la soldadura por puntos se utiliza para la fijación segura de implantes dentales.

Ventajas de la soldadura por puntos

- La soldadura por puntos se considera uno de los métodos de soldadura más rápidos y limpios

- El procedimiento es fácil de entender

- A diferencia de otros procedimientos como la soldadura por arco o TIG, no hay llama abierta

- El procedimiento es fácil de automatizar

- Se pueden conectar varias piezas de trabajo al mismo tiempo

- No es necesario el uso de materiales de aportación de soldadura

- No es necesario el uso de gases de protección

Desventajas de la soldadura por puntos

- La alineación y la presión de la pieza de trabajo son críticas

- La soldadura por puntos puede provocar deformaciones en algunas zonas del metal base

- En general, no es posible soldar espesores de material superiores a 3 mm

- Las conexiones generadas pueden ser más débiles que con algunos otros procedimientos de soldadura

- La corriente de soldadura puede desviarse de los electrodos a otras soldaduras en la pieza de trabajo (Shunt), lo que provoca un mal rendimiento de la soldadura.

Dado que la optimización de las técnicas de producción sigue avanzando, especialmente en lo que respecta al creciente uso de aluminio en la producción de automóviles y aviones, lo que hace que los productos sean más ligeros y eficientes en el consumo de combustible, es probable que la soldadura por resistencia siga siendo un importante procedimiento de fabricación durante muchos años.